Материалы изготовления пневмоцилиндров

Выбор материалов для изготовления пневмоцилиндров является критически важным аспектом, определяющим их эксплуатационные характеристики, долговечность и надежность в различных промышленных применениях. Разнообразие конструкций и условий эксплуатации обуславливает применение широкого спектра материалов.

Основные материалы, используемые в пневмоцилиндрах

В современной промышленности для производства пневмоцилиндров применяется широкий спектр материалов, каждый из которых обладает уникальными свойствами, определяющими его пригодность для конкретных условий эксплуатации. Выбор оптимального материала является результатом компромисса между стоимостью, прочностью, коррозионной стойкостью, весом и другими эксплуатационными характеристиками.

Алюминий и его сплавы занимают важное место в производстве пневмоцилиндров благодаря своей легкости, хорошей обрабатываемости и достаточной коррозионной стойкости. Алюминиевые сплавы, такие как Д16Т и АК4-1, широко используются для изготовления корпусов, крышек и поршней цилиндров, работающих в условиях умеренных нагрузок и неагрессивных сред. Анодирование поверхности алюминиевых деталей позволяет повысить их износостойкость и коррозионную защиту.

Сталь, как углеродистая, так и нержавеющая, применяется в пневмоцилиндрах, требующих повышенной прочности и устойчивости к высоким температурам и давлениям. Углеродистые стали, такие как сталь 45, используются для изготовления штоков, гильз и других силовых элементов, подвергающихся значительным нагрузкам. Нержавеющие стали, такие как 12Х18Н10Т и AISI 304, находят применение в цилиндрах, работающих в агрессивных средах и требующих высокой коррозионной стойкости.

Полимеры и композитные материалы, такие как полиамид, полиуретан и стеклонаполненный нейлон, все чаще используются в производстве пневмоцилиндров благодаря своей легкости, химической стойкости и способности демпфировать вибрации. Полимерные материалы применяются для изготовления уплотнений, направляющих втулок и других компонентов, работающих в условиях трения и износа. Композитные материалы позволяют создавать легкие и прочные корпуса цилиндров, обладающие хорошей устойчивостью к коррозии и вибрациям.

Алюминий и его сплавы

Алюминий и его сплавы занимают доминирующее положение в производстве пневмоцилиндров, что обусловлено их оптимальным сочетанием характеристик, включая малый вес, высокую коррозионную стойкость и превосходную обрабатываемость. Низкая плотность алюминия позволяет значительно снизить массу готового изделия, что особенно важно для мобильных и переносных пневматических систем.

Коррозионная стойкость алюминия обеспечивается образованием на его поверхности тонкой оксидной пленки, защищающей металл от воздействия окружающей среды. Для повышения коррозионной стойкости и износостойкости алюминиевые детали подвергают анодированию, в результате которого на поверхности формируется более толстый и прочный слой оксида алюминия.

Широкое распространение в производстве пневмоцилиндров получили сплавы алюминия с добавлением кремния, магния, меди и других элементов, позволяющих улучшить их механические свойства. Кремний повышает жидкотекучесть алюминиевых сплавов, что облегчает их литье и обработку резанием. Магний увеличивает прочность и коррозионную стойкость сплавов. Медь улучшает прочностные характеристики, но снижает коррозионную стойкость, поэтому ее содержание в сплавах обычно ограничено.

Алюминиевые сплавы широко используются для изготовления корпусов, крышек, поршней и других компонентов пневмоцилиндров, работающих в условиях умеренных нагрузок и неагрессивных сред. Применение алюминия позволяет снизить массу цилиндра, повысить его коррозионную стойкость и улучшить теплоотвод.

Сталь: углеродистая и нержавеющая

Сталь, как углеродистая, так и нержавеющая, является важным материалом в производстве пневмоцилиндров, особенно в тех случаях, когда требуется высокая прочность, износостойкость и устойчивость к высоким температурам и давлениям. Углеродистые стали, характеризующиеся высоким содержанием углерода, обладают повышенной прочностью и твердостью, что делает их пригодными для изготовления силовых элементов цилиндров, таких как штоки, гильзы и поршни.

Для повышения износостойкости и коррозионной защиты углеродистые стальные детали подвергают термической обработке, такой как закалка и отпуск, а также нанесению защитных покрытий, таких как хромирование или никелирование. Хромирование обеспечивает высокую твердость поверхности и устойчивость к износу, а никелирование улучшает коррозионную стойкость.

Нержавеющие стали, содержащие не менее 10,5% хрома, обладают высокой коррозионной стойкостью в различных агрессивных средах. Хром образует на поверхности стали тонкую оксидную пленку, защищающую металл от коррозии. Нержавеющие стали, такие как 12Х18Н10Т и AISI 304, широко используются для изготовления пневмоцилиндров, предназначенных для работы в пищевой, химической и фармацевтической промышленности, где требуется высокая гигиеничность и устойчивость к коррозии.

Применение нержавеющих сталей позволяет обеспечить долговечность и надежность пневмоцилиндров в условиях воздействия агрессивных сред, таких как кислоты, щелочи и солевые растворы. Выбор конкретной марки стали зависит от условий эксплуатации цилиндра и требований к его коррозионной стойкости и прочности.

Полимеры и композитные материалы

Полимеры и композитные материалы находят все более широкое применение в производстве пневмоцилиндров благодаря своим уникальным свойствам, таким как малый вес, высокая химическая стойкость, способность демпфировать вибрации и низкий коэффициент трения. Полимеры, такие как полиамид, полиуретан, полиэтилен и полипропилен, используются для изготовления уплотнений, направляющих втулок, поршней и других компонентов пневмоцилиндров.

Полиуретановые уплотнения обладают высокой эластичностью, износостойкостью и устойчивостью к воздействию масел и растворителей, что обеспечивает надежную герметизацию цилиндра и продлевает срок его службы. Полиамидные направляющие втулки характеризуются низким коэффициентом трения и хорошей износостойкостью, что обеспечивает плавное и точное перемещение поршня.

Композитные материалы, такие как стеклонаполненный нейлон и углепластик, позволяют создавать легкие и прочные корпуса пневмоцилиндров, обладающие хорошей устойчивостью к коррозии и вибрациям. Стеклонаполненный нейлон представляет собой композиционный материал, состоящий из полиамидной матрицы, армированной стекловолокном. Этот материал обладает высокой прочностью, жесткостью и устойчивостью к воздействию химических веществ.

Углепластик является композиционным материалом, состоящим из углеродных волокон, связанных полимерной матрицей. Углепластик обладает чрезвычайно высокой прочностью и жесткостью при малом весе, что делает его идеальным материалом для изготовления высокопроизводительных пневмоцилиндров, работающих в условиях высоких нагрузок и скоростей. Применение полимеров и композитных материалов позволяет снизить массу пневмоцилиндров, повысить их коррозионную стойкость, улучшить демпфирующие свойства и снизить уровень шума при работе.

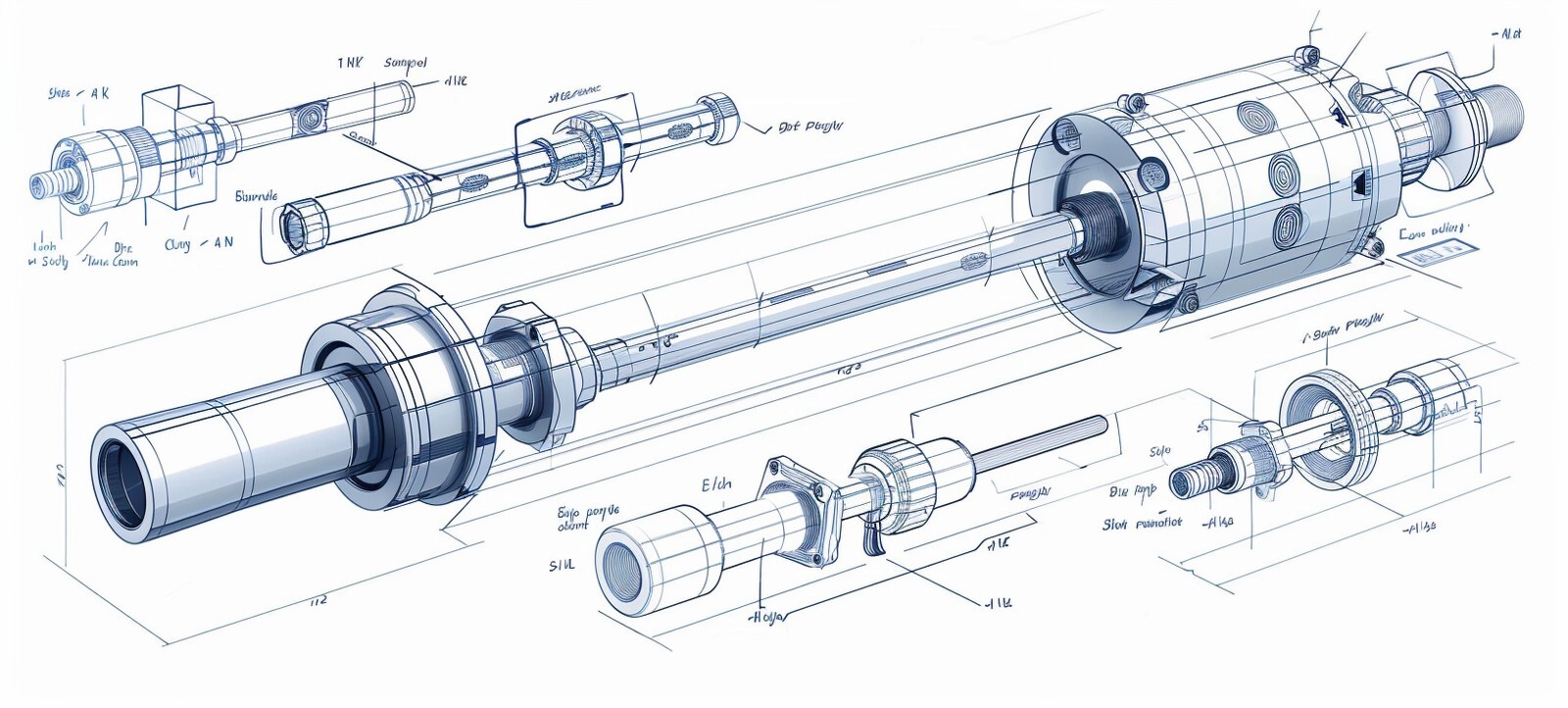

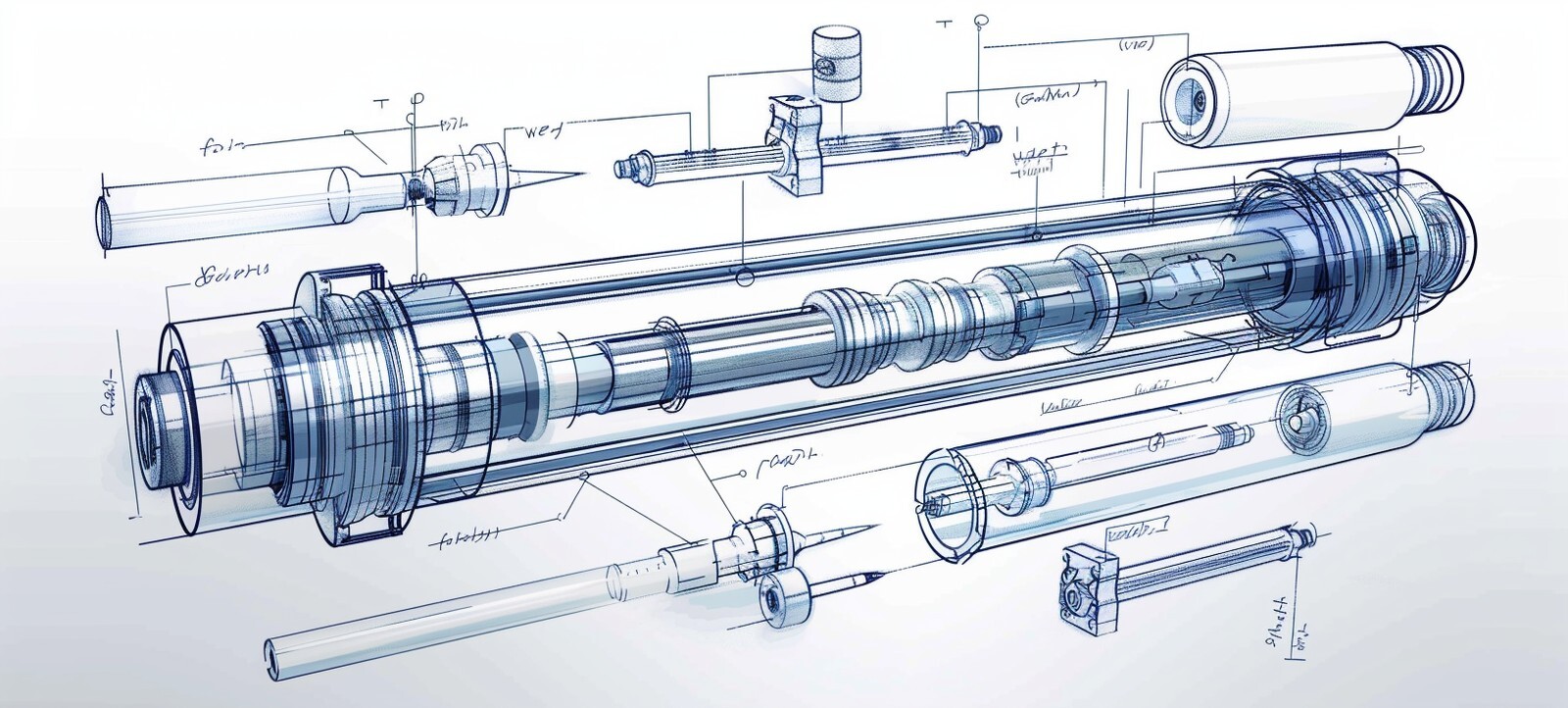

Требования к материалам для различных компонентов пневмоцилиндров

Выбор материала для каждого компонента пневмоцилиндра определяется его функциональным назначением и условиями эксплуатации. Корпус цилиндра, как правило, изготавливается из алюминиевых сплавов или стали, в зависимости от требуемой прочности и коррозионной стойкости. Алюминиевые сплавы обеспечивают малый вес и хорошую коррозионную стойкость, а сталь – повышенную прочность и устойчивость к высоким давлениям.

Шток цилиндра, подвергающийся циклическим нагрузкам и трению, должен обладать высокой прочностью, износостойкостью и коррозионной стойкостью. Для изготовления штоков обычно используют углеродистые или нержавеющие стали с последующей термической обработкой и нанесением защитных покрытий, таких как хромирование или никелирование.

Поршень цилиндра должен обеспечивать герметичное скольжение внутри гильзы и выдерживать давление сжатого воздуха. Для изготовления поршней используют алюминиевые сплавы, сталь или полимерные материалы, в зависимости от требуемой прочности, веса и коэффициента трения.

Уплотнения цилиндра должны обеспечивать надежную герметизацию и предотвращать утечку сжатого воздуха. Для изготовления уплотнений используют эластомеры, такие как полиуретан, нитрильный каучук и фторкаучук, обладающие высокой эластичностью, износостойкостью и устойчивостью к воздействию масел и растворителей.

Направляющие втулки цилиндра должны обеспечивать плавное и точное перемещение поршня и снижать трение. Для изготовления направляющих втулок используют полимерные материалы, такие как полиамид и политетрафторэтилен (PTFE), обладающие низким коэффициентом трения и хорошей износостойкостью.

Влияние рабочей среды на выбор материала

Рабочая среда оказывает существенное влияние на выбор материалов для пневмоцилиндров, поскольку она может вызывать коррозию, износ и разрушение компонентов цилиндра. В агрессивных средах, содержащих кислоты, щелочи, солевые растворы и другие химически активные вещества, необходимо использовать материалы, обладающие высокой коррозионной стойкостью.

Для пневмоцилиндров, работающих в таких условиях, рекомендуется использовать нержавеющие стали, титановые сплавы, полимеры и композитные материалы, устойчивые к воздействию агрессивных сред. В пищевой и фармацевтической промышленности, где требуется высокая гигиеничность, необходимо использовать материалы, разрешенные для контакта с пищевыми продуктами и лекарственными препаратами.

В условиях высоких температур необходимо использовать материалы, сохраняющие свои механические свойства и устойчивость к окислению при повышенных температурах. Для таких применений подходят нержавеющие стали, жаропрочные сплавы и керамические материалы.

В условиях низких температур необходимо использовать материалы, не теряющие своей пластичности и ударной вязкости при охлаждении. Для таких применений подходят специальные марки сталей, алюминиевые сплавы и полимеры, устойчивые к низким температурам.

При наличии абразивных частиц в рабочей среде необходимо использовать материалы, обладающие высокой износостойкостью. Для защиты от абразивного износа применяют твердые покрытия, такие как хромирование, нитрирование и керамические покрытия. Выбор материала с учетом влияния рабочей среды позволяет обеспечить долговечность и надежность пневмоцилиндра в конкретных условиях эксплуатации.

Особенности выбора материалов для пневмоцилиндров различных типов

Выбор материалов для пневмоцилиндров различных типов определяется их конструктивными особенностями и условиями эксплуатации. Для пневмоцилиндров одностороннего действия, в которых усилие создается только в одном направлении, а возврат в исходное положение осуществляется пружиной, требования к прочности и износостойкости материалов не такие высокие, как для цилиндров двустороннего действия.

Для пневмоцилиндров двустороннего действия, в которых усилие создается в обоих направлениях, необходимо использовать более прочные и износостойкие материалы, способные выдерживать высокие нагрузки и циклические напряжения. Для пневмоцилиндров с демпфированием, предназначенных для плавного замедления движения поршня в конце хода, необходимо использовать материалы, обладающие хорошими демпфирующими свойствами.

Для пневмоцилиндров с магнитным поршнем, используемых для определения положения поршня с помощью датчиков, необходимо использовать немагнитные материалы для корпуса и поршня, такие как алюминиевые сплавы и полимеры. Для пневмоцилиндров, предназначенных для работы в условиях высоких температур, необходимо использовать жаропрочные материалы, такие как нержавеющие стали и керамические материалы.

Для пневмоцилиндров, предназначенных для работы в условиях низких температур, необходимо использовать морозостойкие материалы, такие как специальные марки сталей и полимеров. Выбор материалов с учетом конструктивных особенностей и условий эксплуатации пневмоцилиндров различных типов позволяет обеспечить их оптимальную производительность, долговечность и надежность.

Перспективным направлением является использование композитных материалов, позволяющих создавать легкие и прочные корпуса пневмоцилиндров с заданными свойствами. Развитие нанотехнологий открывает новые возможности для создания материалов с уникальными характеристиками, такими как сверхвысокая прочность, самовосстановление и адаптация к условиям эксплуатации.

Важным направлением является разработка экологически чистых и безопасных материалов, не содержащих вредных веществ и пригодных для вторичной переработки. В будущем можно ожидать появления новых материалов для пневмоцилиндров, обладающих более высокой производительностью, долговечностью и экологичностью, что позволит расширить область их применения и повысить эффективность пневматических систем.