Из чего сделан корпус ядерного реактора, на котором держится безопасность любой атомной станции. Глобальная вещь

В сердце каждой атомной электростанции бьется уникальный технологический пульс — ядерный реактор, преобразующий энергию деления атомов в тепло, свет и движение. Однако между мощью атомного ядра и спокойствием наших городов стоит незаметный, но критически важный барьер — корпус реактора.

Фактически, корпус реактора — это щит, защищающий человечество от невидимой угрозы радиации, и фундамент, на котором держится безопасность всей ядерной энергетики.

Сегодня мы посмотрим, из чего этот щит сделан.

Основные требования к корпусу ядерного реактора

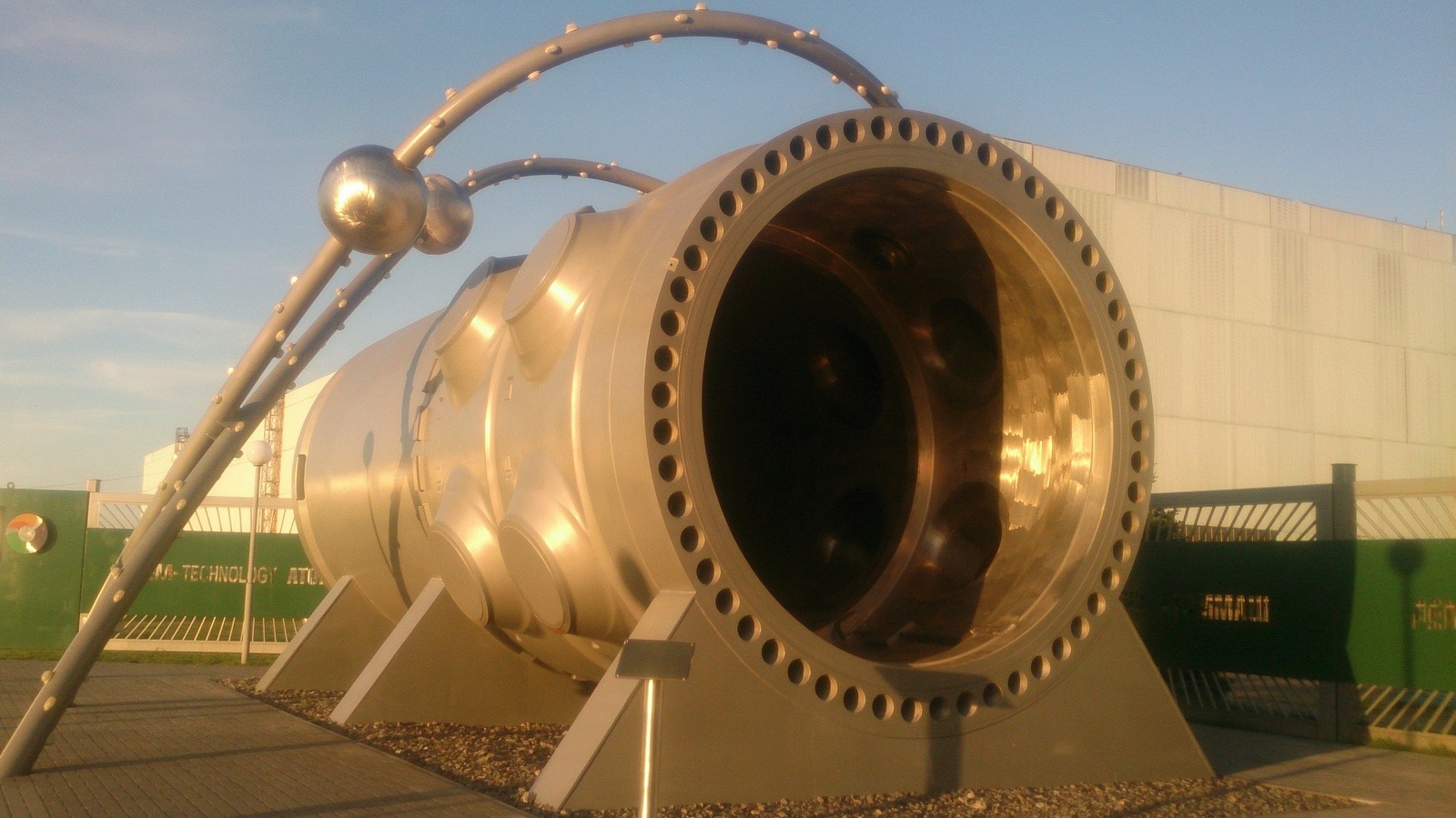

Корпус ядерного реактора без днища.

Корпус ядерного реактора без днища.

Что такое корпус ядерного реактора простыми словами? Это большая (очень большая) металлическая конструкция, что окружает активную зону реактора и содержит внутри теплоноситель.

Сам по себе корпус — это элемент, который предотвращает выход радиоактивных веществ в окружающую среду при нарушении нормальной эксплуатации или в аварийных ситуациях.

Теплоноситель, в свою очередь, используют для отвода тепла от активной зоны реактора и передачи его электрическим генераторам и окружающей среде.

Корпус ядерного реактора ВВЭР-1000 представляет собой ключевую часть современных атомных станций России. Этот корпус весит более 330 тонн и имеет впечатляющие размеры: его высота составляет 13 метров, а диаметр — 4,5 метра.

Корпус ядерного реактора ВВЭР-1000 представляет собой ключевую часть современных атомных станций России. Этот корпус весит более 330 тонн и имеет впечатляющие размеры: его высота составляет 13 метров, а диаметр — 4,5 метра.

Очевидно, что корпус ядерного реактора нужен для того, чтобы разместить в нём активную зону реактора,а также организовать безопасное охлаждение ядерного топлива потоком теплоносителя.

Теперь, когда каждый читатель понимает, насколько ответственен процесс создания корпуса, посмотрим на основные требования, которые к нему предъявляются.

✔ Механическая прочность: Корпус должен быть способен выдерживать внутреннее давление до 17 мегапаскалей (МПа) и температуру до 350–400 °C. Это особенно важно для реакторов, в которых теплоносителем является вода.

✔ Радиационная стойкость: Материал корпуса должен сохранять свои свойства под воздействием нейтронного облучения, которое может привести к радиационному охрупчиванию.

✔ Коррозионная стойкость: Корпус контактирует с теплоносителем, который может быть химически агрессивным, например, вода с борной кислотой.

✔ Герметичность: Любые утечки недопустимы, так как они могут привести к выбросу радиоактивных веществ.

✔ Долговечность: Корпус должен служить 40–60 лет.

✔ Технологичность: материалы должны быть пригодны для обработки, сварки и контроля качества.

Собственно, эти требования и определяют материалы, из которых и создают корпус. К ним и переходим.

Материалы, которые используются при создании

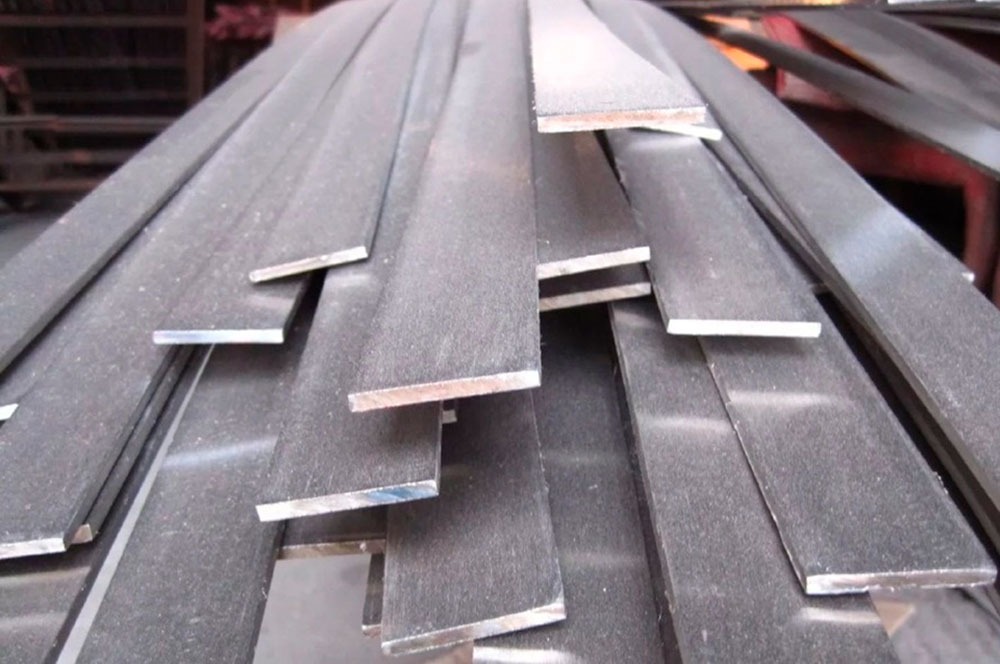

Сталь марки 15Х2МФА — основа корпусов ядерных реакторов России.

Сталь марки 15Х2МФА — основа корпусов ядерных реакторов России.

В ядерной энергетике материалы, используемые для производства корпусов реакторов, можно условно разделить на две категории: внешние и внутренние.

К внешним материалам относятся стали с низким содержанием легирующих элементов — до 2,5%. Этот выбор обусловлен их высокой прочностью, пластичностью и устойчивостью к радиационному воздействию.

В России обычно используются стали марки 15Х2МФА, а в США — A508 Gr.3. Основное отличие между ними заключается в том, что 15Х2МФА содержит хром (1,5–2,0%) и ванадий, что делает её более устойчивой к коррозии в агрессивных средах.

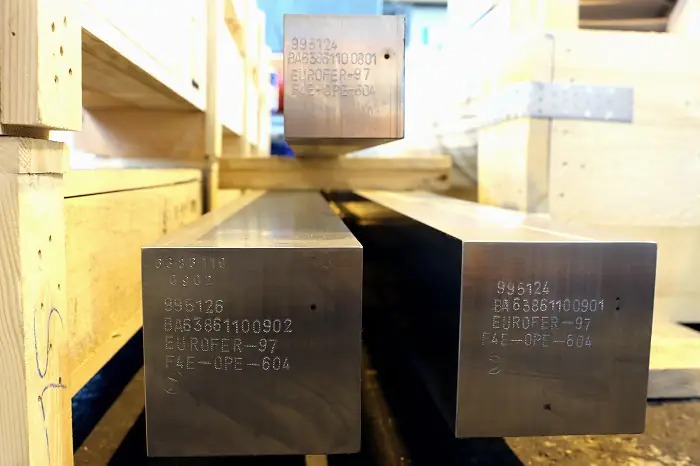

Альтернативой могут служить стальные сплавы с высоким содержанием хрома, такие как Eurofer-97, используемые в Европе.

Альтернативой могут служить стальные сплавы с высоким содержанием хрома, такие как Eurofer-97, используемые в Европе.

Чтобы защитить корпус от коррозии, которая может возникнуть при контакте с теплоносителем, внутренняя поверхность покрывается нержавеющей сталью или другими коррозионно-стойкими сплавами.

Обычно применяется аустенитная нержавеющая сталь, например, марки 08Х18Н10Т или AISI 304/316. Этот материал устойчив к коррозии в условиях высокой температуры и давления, характерных для водной среды.

Без специального покрытия корпус может быть опасен и непригоден для использования.

Без специального покрытия корпус может быть опасен и непригоден для использования.

Покрытие наносится на внутреннюю поверхность корпуса методом электродуговой или плазменной наплавки.

Такой подход предотвращает прямой контакт основного материала корпуса с теплоносителем, что значительно продлевает срок службы устройства.

Также для защиты корпуса от перегрева и минимизации тепловых потерь используются специальные изоляционные покрытия, такие как керамические или минеральные волокна. А для герметизации крышки корпуса применяются графитовые или металлические прокладки, устойчивые к высоким температурам и радиации.

Также для защиты корпуса от перегрева и минимизации тепловых потерь используются специальные изоляционные покрытия, такие как керамические или минеральные волокна. А для герметизации крышки корпуса применяются графитовые или металлические прокладки, устойчивые к высоким температурам и радиации.

Итого, чтобы создать корпус, необходимы: внешний контур из стали с низким содержанием легирующих элементов и внутренний контур с защитой от коррозии и контакта основного материала корпуса с теплоносителем.

Почему не используются более стойкие и тяжелые сплавы? Потому что ни титановые сплавы, ни высоколегированные стали не подходят. Во-первых, это дорого, а во-вторых высоколегированные материалы сложнее поддаются сварке и обработке. С ними банально дольше и сложнее работать при постройке корпуса. Ну и радиационная стойкость у некоторых сплавов значительно ниже.

Как создают корпус ядерного реактора. Поэтапно

Легирование стали — это металлургический процесс плавки, в ходе которого в неё вводятся различные добавки.

Легирование стали — это металлургический процесс плавки, в ходе которого в неё вводятся различные добавки.

📍 Первый этап — это создание материалов для корпуса. Его можно разделить на несколько более мелких этапов или даже посвятить этому отдельную статью, но сегодня я буду краток.

Сначала сталь выплавляют, затем легируют, добавляя к ней различные элементы для улучшения свойств, таких как антикоррозийность.

После этого сталь очищают от неметаллических включений с помощью вакуумной дегазации и отправляют на ковку и термическую обработку. Разумеется, каждый этап сопровождается тщательной проверкой качества.

Корпус ядерного реактора в разрезе.

Корпус ядерного реактора в разрезе.

📍 Из полученных материалов изготавливаются основные части корпуса: боковые стенки, днище, фланец и крышка. Затем отдельные части корпуса соединяются сваркой. Этот процесс гораздо важнее, чем может показаться на первый взгляд.

Скорость сварки достигает 30 см/час для швов толщиной 200–300 мм. Длина сварных швов превышает 100 м, каждый сантиметр проверяется.

Скорость сварки достигает 30 см/час для швов толщиной 200–300 мм. Длина сварных швов превышает 100 м, каждый сантиметр проверяется.

Швы должны быть прочными, герметичными и устойчивыми к радиации. Для достижения этих целей используются три технологии:

✔ Автоматическая дуговая сварка под флюсом: Обеспечивает глубокое проплавление и высокое качество шва.

✔ Электрошлаковая сварка: Применяется для соединения толстостенных заготовок.

✔ Многослойная сварка: Швы наносятся в несколько проходов, что позволяет минимизировать внутренние напряжения.

Конечно, в процессе сварки каждый шов тщательно проверяется с помощью рентгенографии и ультразвуковой дефектоскопии.

Это печь, в которой корпуса реакторов нагреваются для снятия внутренних напряжений в сварных швах. Она имеет размеры 9 на 10 метров и глубину 24 метра, что позволяет разместить на её поверхности теннисный корт.

Это печь, в которой корпуса реакторов нагреваются для снятия внутренних напряжений в сварных швах. Она имеет размеры 9 на 10 метров и глубину 24 метра, что позволяет разместить на её поверхности теннисный корт.

📍 На внутреннюю поверхность корпуса методом наплавки наносится слой нержавеющей стали. Этот процесс осуществляется с помощью автоматических сварочных установок, что обеспечивает равномерное покрытие.

Толщина наплавки составляет от 5 до 10 миллиметров, а её качество тщательно проверяется с помощью ультразвукового и визуального контроля.

Альтернативой могут служить стальные сплавы с высоким содержанием хрома, такие как Eurofer-97, используемые в Европе. Однако, по мнению экспертов, такой тип стали не обладает достаточной радиационной стойкостью при высоких флюенсах (суммарном количестве нейтронов, проходящих через удельную поверхность конструкции за весь срок службы реактора).

Альтернативой могут служить стальные сплавы с высоким содержанием хрома, такие как Eurofer-97, используемые в Европе. Однако, по мнению экспертов, такой тип стали не обладает достаточной радиационной стойкостью при высоких флюенсах (суммарном количестве нейтронов, проходящих через удельную поверхность конструкции за весь срок службы реактора).

📍 После сварки и наплавки корпус проходит механическую обработку.

✔ Токарная и фрезерная обработка: Корпус приобретает точные геометрические размеры.

✔ Шлифовка: Устраняются поверхностные дефекты.

✔ Сверление: Создаются отверстия для патрубков и датчиков.

Эта песочница, нужна для кантования больших деталей, чтобы положить туда деталь и перевернуть в нужную сторону.

Эта песочница, нужна для кантования больших деталей, чтобы положить туда деталь и перевернуть в нужную сторону.

📍 Когда все части корпуса готовы, они собираются в единое целое. Затем проводятся испытания.

✔ Гидравлические испытания: Корпус заполняется водой под давлением, превышающим рабочее, чтобы проверить его герметичность и прочность.

✔ Пневматические испытания: Проверяется устойчивость к внутреннему давлению газа.

✔ Неразрушающий контроль: Ультразвук, рентген и магнитопорошковая дефектоскопия помогают выявить скрытые дефекты.

Эта огромная дверь нужна, чтобы защитить работников от воздействия рентгена.

Эта огромная дверь нужна, чтобы защитить работников от воздействия рентгена.

📍 Готовый корпус, вес которого может достигать 300–400 тонн, транспортируется на площадку АЭС. Для этого используются специальные железнодорожные платформы или баржи.

📍 На месте корпус устанавливается в реакторный зал с помощью мощных кранов. На создание одного корпуса может уйти до двух лет.

Знания ценой в тысячи жизней

Корпус реактора — это не просто металлическая оболочка, а ключевой элемент, обеспечивающий безопасность ядерной энергетики. Его создание требует высочайшего уровня инженерных знаний, технологических возможностей и контроля качества. К большому сожалению, выявление проблем в эксплуатации корпусов в целом и реакторов в частности иногда влечет за собой страшное.

Мир знает болезненно много примеров, когда ядерная энергетика приводила к непоправимым последствиям для человека и природы. Именно поэтому технологии и процесс создания корпуса ядерного реактора — это наука, ошибка в которой стоит непомерно высокую цену. Лично мне сразу на ум приходят финальные титры сериала «Чернобыль» от Крейга Мейзина. Пробирает до мурашек.

С этой мыслью вас и оставляю. Хорошего дня!